Рабочие листы плана ХАССП. Образец заполнения. Блок схема приготовления первых блюд хассп

Статьи

Разработка и внедрение систем менеджмента, основанных напринципах ХАССП, на предприятиях общественного питания.Подготовка к сертификации и подтверждение соответствия системы менеджмента требованиям национальных и международных стандартов: порядок сертификации, выдачи сертификатов, практические рекомендации по подготовке к сертификации предприятия общественного питания.

Испокон веков питание является одним из важнейших факторов,определяющих здоровье населения.

Пищевые отравления и заболевания остаются огромной проблемой,требующей своего решения. Потребитель вправе ожидать, что любой приобретенный им продукт будет безопасным для употребления в пищу.

Одним из вариантов решения проблемы с пищевой безопасностью является внедрение системы ХАССП.

Что же такое ХАССП?

Аббревиатура HACCP - это сокращение для системы "Hazard Analysis and Critical Control Points" в переводе с английского - ХАССП "Анализ рисков и критические контрольные точки"

ХАССП — это инструмент снижения опасностей (рисков) в области безопасности пищевых продуктов. В системе ХАССП определяются факторы риска (возможные неполадки), и предусматриваются предупредительные меры, гарантирующие, что изготовленный продукт будет безвреден для потребителя.

Система ХАССП помогает определить ответственность за принятие решений по вопросам безопасности и устраняет неопределенности, обеспечивая, что решения принимаются в нужное время и нужными людьми, обладающими знаниями и навыками.

В основном предприятия общественного питания изготовляют достаточно большой ассортимент блюд, следовательно, закупается большое количество видов сырья. Но данные особенности этой деятельности не мешают внедрению системы ХАССП.

Откуда появилась система ХАССП?

Система ХАССП сначала разрабатывалась в НАСА для обеспечения микробиологической безопасности питания для американских астронавтов. Необходимо было обеспечить безусловное их здоровье — только представьте себе пищевое отравление в условиях невесомости! В те времена большинство систем обеспечения качества и безопасности пищевых продуктов базировались на контроле конечного продукта, но специалисты быстро поняли, что такие методы обеспечивают безопасность только при условии 100%-ного контроля всей продукции, что невозможно, поскольку к моменту контроля весь продукт был бы уже съеден. Нужна была надежная система превентивного контроля, и такой системой стала система ХАССП.

Актуальность внедрения системы ХАССП

В настоящее время вопрос внедрения ХАССП стоит очень остро, ведь в соответствии с требованиями законодательства - главы 3, статей 10,11 Технического Регламента Таможенного Союза ТР ТС 021/2011 «О безопасности пищевой продукции» все предприятия общественного питания обязаны с 15 февраля 2015 года разработать, внедрить и поддерживать в организации процедуры, основанные на принципах ХАССП.

На какие же организации распространяются данные требования? На все предприятия общественного питания, осуществляющие процессы производства (изготовления), хранения, реализации, перевозки продуктов питания - рестораны, пиццерии, закусочные, буфеты, бары, пекарни, пищеблоки дошкольных учреждений, учебных заведений (университетов, техникумов, школ), пищеблоки при исправительных учреждениях, больницах, санаториях, лагерях и т д.

ТР ТС 021/2011 «О безопасности пищевой продукции» был принят еще 09 декабря 2011 года, вступил в силу с 01 июля 2013 года. До февраля 2015 года давался период для внедрения процедур, основанных на принципах ХАССП.

Многие предприятия уже внедрили у себя процедуры, основанные на принципах ХАССП, некоторые, к сожалению, впервые слышат об этом и считают, что раз их никто не информировал, это снимает ответственность. Увы, но это не так, не знание закона не освобождает от ответственности.

Проверки осуществляются в полную силу с февраля 2015 года уполномоченными представителями санитарной инспекции Роспотребнадзора. Также, наличием внедренных принципов ХАССП интересуются прокуратура, полиция и, конечно же, потребитель.

Предприятиям, не внедрившим систему грозят штрафы от 20000 руб. до 1 млн. рублей, а в крайнем случае – приостановка деятельности до 90 дней в соответствии с ст. 14.43 Кодекса Российской Федерации об административных правонарушениях.

Варианты реализации требований ТР ТС 021/2011

Выполнить требования законодательства можно несколькими способами:

- Разработать систему ХАССП в соответствии с требованиями ГОСТ Р 51705.1-2001 «Системы качества. Управление качеством пищевых продуктов на основе принципов ХАССП. Общие требования»

- Разработать систему менеджмента безопасности пищевой продукции (далее по тексту - СМБПП) в соответствии с требованиями ГОСТ Р ИСО 22000-2007 (ISO 22000:2005) «Системы менеджмента безопасности пищевой продукции. Требования к организациям, участвующим в цепи создания пищевой продукции»

При разработке процедур, основанных на принципах ХАССП можно пользоваться следующими документами:

- ГОСТ Р 51705.1-2001 "Системы качества. Управление качеством пищевых продуктов на основе принципов ХАССП. Общие требования"

- ГОСТ Р ИСО 22000-2007 (ISO 22000:2005) "Системы менеджмента безопасности пищевой продукции. Требования к организациям, участвующим в цепи создания пищевой продукции"

- ТР ТС 021/2011 "О безопасности пищевой продукции"

- ГОСТ Р 55889-2013 "Услуги общественного питания. Система менеджмента безопасности продукции общественного питания. Рекомендации по применению ГОСТ Р ИСО 22000-2007 для индустрии питания"

- МР 5.1.0096-14 "Методические подходы к организации оценки процессов производства (изготовления) пищевой продукции на основе принципов ХАССП"

- ГОСТ Р 54762-2011/ISO/TS 22002-1:2009 "Программы предварительных требований по безопасности пищевой продукции. Часть 1. Производство пищевой продукции"

- ISO/TS 22002-2:2013 "Программы предварительных условий для безопасности пищевых продуктов. Часть 2. Общественное питание"

- Кодекс Алиментариус CAC/RCP 1-1969, Rev. 4-2003;

- Регламент EC 852/2004

- ГОСТ Р ИСО/ТУ 22004-2008/ ISO 22004:2005 "Системы менеджмента безопасности пищевых продуктов. Руководящие указания по применению ИСО 22000:2005"

- ГОСТ Р ИСО 22005-2009 / ISO 22005:2007 "Прослеживаемость в цепи поставщиков пищевой промышленности. Общие принципы и основные требования к проектированию и внедрению систем"

Разработка и внедрение системы ХАССП/ СМБПП - практические рекомендации

Первым делом, необходимо понять, какую же систему Вы будете внедрять на своем предприятии - систему ХАССП в соответствии с ГОСТ Р 51705.1-2001 «Системы качества. Управление качеством пищевых продуктов на основе принципов ХАССП. Общие требования» или систему менеджмента безопасности пищевой продукции (СМБПП) в соответствии с требованиями ГОСТ Р ИСО 22000-2007 (ISO 22000:2005), далее разработать план разработки и внедрения системы ХАССП / СМБПП.

Для того, чтобы определиться с вариантом внедряемой системы, нужно ознакомиться с требованиями системы ХАССП/ СМБПП и проведения внутренних аудитов. Желательно, провести обучение сотрудников, включая руководящие должности, в сторонней специализированной организации с опытным преподавателем.

Рассмотрим разработку и внедрение системы ХАССП/ СМБПП пошагово.

Шаг 1-й: Назначение рабочей группы ХАССП

Группа ХАССП может состоять из 2-х и более человек, обладающих знаниями о деятельности организации, изготовляемой продукции и технологическом процессе.

В общественном питании это могут быть руководители организаций, заведующие производством, шеф-повара, кладовщики, сотрудники ресторанной службы, руководители административно-хозяйственных служб и т.д.

Задача руководителя предприятия - дать соответствующие указания всем производственным подразделениям о содействии группе ХАССП.

Члены группы ХАССП в совокупности должны обладать достаточными знаниями и опытом в основных и смежных областях знаний, таких как:

- производство пищевых продуктов, управление их безопасностью,

- сырье, ингредиенты, готовый продукт и связанные с ними опасности,

- ветеринария (для продуктов животного происхождения),

- общая микробиология,

- общая химия,

- оборудования, обслуживания его, в том числе оборудования для проведения мониторинга и измерений,

- окружающей среды (помещение и территория),

- принципов ХАССП/ИСО 22000,

- а также в части законодательных и других обязательных требований, установленных для пищевых продуктов.

Группе ХАССП может потребоваться помощь сторонних экспертов-консультантов, обладающих знаниями о потенциальных рисках, связанных с данным продуктом.

Однако, отдавать полностью разработку системы ХАССП посторонним людям нельзя, поскольку они не имеют всей полноты информации, которой обладают работники организации.

Шаг 2-й. Описание продукта, сырья и материалов

Группа ХАССП должна описать сырье и производимые пищевые продукты. Описание продукции должно поддерживаться в актуализированном состоянии.

Кроме того, необходимо провести оценку аллергенов в готовой продукции. Нельзя забывать про аллергены, которые входят в состав сырья в качестве компонента. Наиболее распространенные компоненты, употребление которых может вызвать аллергические реакции или противопоказано при отдельных видах заболеваний указаны в Техническом регламенте Таможенного союза ТР ТС 022/2011 "Пищевая продукция в части ее маркировки".

Для описания сырья и готовой продукции наиболее удобны табличные формы и спецификации. Часто, спецификации на сырье и материалы предприятия общественного питания запрашивают у поставщиков, тем самым облегчая процедуру входного контроля сырья и материалов.

Например: Готовая продукция (горячие, холодные блюда, напитки и др.) изготовляют из свежего, прошедшего входной контроль сырья и ингредиентов. Сырьевой состав каждого блюда указан в технико-технологических картах. Аллергены, используемые для изготовления блюд проанализированы и находятся под управлением. Сырье закупается у постоянных поставщиков, прошедших процедуру оценки качества и безопасности поставляемой продукции.

В соответствии с технико-технологическими картами блюда или отдельные их составляющие подвергаются тепловой обработке, после чего реализуются.

Шаг 3-й. Установление области применения принципов ХАССП/ ИСО 22000 и назначения продукта

Описать нормальное предсказуемое употребление продукта.

Например: Изготовляемые блюда предназначены для широких групп населения, в том числе лиц из групп повышенного риска, включая детей.

Продукция может употребляться на месте в организации, а также может реализовываться на вынос.

Описать любое непреднамеренное обращение, но, возможно, ожидаемое неправильное обращение и неправильное употребление конечного продукта.

Например: при реализации продукции на вынос возможно нарушение температурных условий и срока реализации.

Область применения:

- должна включать все виды деятельности, процессы, производственные площадки и группы (категории) продукции, включенные в программу (систему)

- не должна вводить в заблуждение и содержать рекламных заявлений

- любые исключения должны быть описаны (при их наличии)

Шаг 4-й Построение блок-схем

Группа ХАССП должна составить схему производства, которая представляет собой пошаговое и последовательное описание всех технологических операций, необходимых для изготовления продукта.

Блок-схема не должна быть сложной и нагроможденной.

К составлению блок-схем необходимо привлекать сотрудников, непосредственно работающих на участках процесса (поваров, кладовщиков и др.).

Так как большинство технологических операций в общественном питании имеют комплексный характер, и основаны на совершенно разных "подпроцессах", в общественном питании логично использовать модульный подход при составлении блок-схем.

То есть, блюда необходимо разделить по группам:

- блюда, подвергающиеся тепловой обработке;

- блюда и гарниры без применения тепловой обработки;

- блюда с комплексными рабочими операциями.

Также, блюда разделяют на горячие и холодные первые блюда, гарниры, напитки хлеб, хлебобулочные и кондитерские изделия и т.д.

Пример блок-схемы приготовления салатов представлен на рис.1

Шаг 5-й. Уточнение технологической схемы на месте (верификация технологического процесса непосредственно на кухне)

Группе ХАССП необходимо проверить составленные блок-схемы непосредственно на месте до начала анализа опасных факторов.

Например: Можно наблюдать за процессом, дать на согласование схемы непосредственным исполнителям данного процесса для уточнения, что блок-схемы составлены четко, и не упущены операции, имеющие возможность отрицательно повлиять на безопасность конечных блюд и здоровье потребителей.

Если это необходимо, надо внести документальные изменения в блок-схемы.

Шаг 6-й. 1-й принцип ХАССП. Анализ опасностей

Опасности для каждого предприятия индивидуальны.

Правильность выбора и анализа опасных факторов определяет результативность внедренных предупреждающих мер. Цель анализа опасных факторов - выявить, что важно для безопасности продукции и здоровья потребителя.

Существует несколько вариантов оценки опасностей, и предприятие вправе разработать свою методику.

Какие же бывают опасные факторы? Их делят на биологические, химические или физические компоненты, присутствующие в пищевых продуктах, которые могут сделать продукт опасным для здоровья потребителя. За всеми опасными факторами должен быть установлен соответствующий контроль.

Сначала группой ХАССП определяются потенциальные опасные факторы, возможные в определенном виде деятельности. Данные собираются путем краткого обзора литературы, мониторинга данных из интернета, консультаций сторонних опытных экспертов. Каждой опасности дается характеристика, включающая описание опасности в общем, источники возникновения ее в продукции и варианты устранения или снижения опасности во время технологического процесса.

Типичными опасными факторами для общественного питания являются:

Физические опасности - инородные тела (металл, осколки стекла и хрупких предметов и т.д.) которые могут привести к физическим травмам (например, порезам в ротовой полости, удушью и др.) или вызывать эстетическую неприязнь (волосы).

В продукцию физические факторы могут попасть с сырьем, с оборудования, помещения, от сотрудников.

Используемые меры контроля и предупреждения попадания в продукцию опасных факторов: визуальный осмотр, гарантии поставщиков, установка магнитов, металлодетекторов, фильтров, отделителей костей, использование сит.

Химические опасности - это аллергены, антибиотики, токсичные вещества, пестициды, пищевые добавки, не допущенные для пищевых производств, упаковочные материалы, дезинфицирующие средства, смазочные материалы, а также медицинские и лекарственные препараты.

Микробиологические опасности - присутствие в готовых блюдах патогенных микроорганизмов, которые могут инфицировать или вызывать интоксикацию у людей.

Далее проводится анализ и оценка опасностей по степени вероятности возникновения опасного фактора в данной организации и степени тяжести последствий для здоровья потребителя от данного фактора определяется, как правило "мозговым штурмом" группы ХАССП с регистрацией полученных результатов.

Шаг 7. 2-й принцип ХАССП. Определение критических контрольных точек (ККТ)

Критическая контрольная точка (ККТ) - это стадия технологического процесса, на которой можно использовать процедуру контроля, необходимую для предупреждения, исключения или снижения рисков до приемлемого уровня.

Для определения ККТ можно пользоваться деревом принятия решений, представляющее собой ряд вопросов, ответы на которые касаются определенных факторов риска. При выборе ККТ берутся во внимание все учитываемые опасности на каждой технологической операции. Выбор ККТ необходимо регистрировать.

К типичным ККТ в общественном питании относятся:

- термообработка по микробиологическим опасным факторам

- просеивание по физическим опасным факторам

- обработка яиц по микробиологическим опасным факторам

Шаг 8-й. 3-й принцип ХАССП. Установление критических пределов для каждой критической контрольной точки

После определения всех контрольно-критических точек, для каждой КТ определяются критические пределы, обеспечивающие безопасность продукции. Критический предел – это максимальные и/или минимальные параметры, позволяющие обеспечить работу в безопасных пределах.

Критические пределы нельзя путать с технологическими пределами, которые устанавливаются не в целях безопасности пищевой продукции, а по другим причинам.

К критическим пределам относятся такие показатели, как температура, время, концентрация соли, степень окисления фритюрного жира, отсутствие частиц металла и др.

Шаг 9-й. 4-й принцип ХАССП. Установление системы мониторинга для каждой критической контрольной точки

Мониторинг – проведение плановых измерений или наблюдений в целях подтверждения, что ККТ находится под контролем и параметры технологического процесса не выходят за рамки критических пределов.

Мониторинг бывает непрерывного действия и периодического действия.

Регулярность контроля (частота проведения мониторинга) зависит от типа ККТ, особенностей процедуры мониторинга и технологического процесса.

Результаты мониторинга фиксируются документально.

Шаг 10-й. 5-й принцип ХАССП. Установление коррекций и корректирующих действий

В случае отклонения от критических пределов, по каждому отклонению должны устанавливаться - коррекция и корректирующие действия, которые должны заранее разрабатываться и быть включены в план ХАССП. В плане ХАССП как минимум должно быть указано, какие меры предпринять в случае отклонения от установленных норм, кто несет ответственность за осуществление действий по исправлению ситуации и ведение записи предпринятых коррекций и корректирующих действий.

Шаг 11-й. 6-й принцип ХАССП. Установление процедур проверки

Процедурами проверки, помимо мониторинга, являются методы, процедуры, тесты, испытания, и другие способы оценки соответсвия системы плану ХАССП.

Аудит внедренной системы ХАССП / СМБПП является одним из методов проверки (верификации), так как помогает определить сбои в работе системы и внести соответствующие корректирующие действия.

Шаг 12-й. 7-й принцип ХАССП. Создание документации и ведение учета

Седьмой принцип ХАССП требует наличия документации и системы архивирования данных, которые будут являться свидетельством работоспособности системы ХАССП.

Документировать необходимо все, что важно для обеспечения безопасной продукции.

Вся документация должна быть упорядочена, для того чтобы при необходимости соответствующие лица смогли найти любую информацию.

Объем необходимой документации - вопрос организации, но он должен иметь обоснованный ответ. Главное, чтобы нужный документ был доступен в нужный момент в определенном месте.

Возможные ошибки: излишняя документация

Шаг 13-й. Обязательства высшего руководства

Высшее руководство должно:

- демонстрировать, что обеспечение безопасности продукции является приоритетной целью организации;

- информировать сотрудников о важности выполнения требований, касающихся безопасности продукции, в том числе законодательных и нормативных требований;

- утвердить политику в области безопасности продукции;

- обеспечить необходимыми ресурсами.

Шаг 14-й. Программы обязательных предварительных мероприятий

Для обеспечения безопасности продукции программы обязательных предварительных мероприятий (ПОПМ или PRP) практически также нужны, как и система ХАССП.

Программы обязательных предварительных мероприятий могут включать:

- Осуществление деятельности в соответствии с законодательством

- Обеспечение безопасности территории предприятия

- Исполнение требований к зданиям, территории, оборудованию

- Определение и контроль зон риска по категориям безопасности

- Проверку до начала выпуска продукции

- Выбор (оценка, аудит) поставщиков

- Обеспечение безопасности поступающего сырья и материалов

- Обеспечение безопасности воды

- Контроль и испытания выпускаемой продукции

- Оценку и подтверждение соответствия готовой продукции

- Управление несоответствующей продукцией

- Контроль технологической дисциплины

- Санитарно- гигиеническую программу ( включая мойку инвентаря и дезинфекцию технологического оборудования, соблюдение правил личной гигиены, уборку помещений, сбор мусора и отходов производства, прием посетителей и др.)

- Борьбу с грызунами и другими вредителями

- Предупреждение попадания осколков стекла и других посторонних включений в продукцию

- Исполнение требований к транспортировке продукции

- Обучение персонала

- Обеспечение идентификации и прослеживаемости продукции

- Обеспечение химического контроля

- Мониторинг окружающей среды

- Техническое обслуживание и ремонт оборудования

- Другое

Шаг 15-й. Создание документов системы ХАССП / СМБПП

В системе ХАССП / СМБПП, как правило, также разрабатываются следующие документы:

- Руководство по качеству и безопасности (по желанию)

- Политика в области качества и безопасности

- Цели в области качества и безопасности

- Схемы, этапы производства

- Управление документацией и записями

- Входной контроль сырья и материалов

- Приемочный контроль (бракераж) продукции

- Управление несоответствующей продукцией

- Управление чрезвычайными ситуациями

- Изъятие и отзыв продукции (Должна быть описана процедура по отзыву и изъятию продукции. Многие считают, что к общественному питанию данные требования не применимы. Но это не так, даже в дошкольных учреждениях возможно изъятие несоответствующей продукции. Допустим, готовую продукцию, в соответствии с меню, раздали в группы, после чего сотрудники пищеблока обнаружили скол на оборудовании. Ответственное лицо должно начать процедуру незамедлительного изъятия продукции с групп.)

- Управление внутренними аудитами

- Процедура, описывающая правила личной гигиены

- Процедура, описывающая действия по борьбе с вредителями (Как правило, у всех организаций заключены договора на проведение работ по дератизации, дезинсекции, дезинфекции со специализированными организациями. Но мало кто интересуется и запрашивает документы об используемых средствах, сроках их годности, направленности действия. Организация должна фиксировать данные о мониторинге активности вредителей, иметь схемы расположения ловушек для вредителей или раскладки приманок, акты о проведенных работах с указанием используемых средств и др.)

- Процедура, описывающая действия по управлению отходами

- Процедура, описывающая ограничение доступа на предприятие и прием посетителей

- Процедуры по уборке, мойке, дезинфекции помещений, оборудования

- Анализ со стороны руководства(Не реже одного раза в год необходимо проводить анализ со стороны руководства.)

- И др.

Мало просто создать документацию и считать, что система работает. Самое главное это внедрение системы в деятельность организации. Систему ХАССП необходимо правильно внедрить, и затем совершенствовать, и только после этого она сможет оказать влияние на снижение рисков безопасности продукции для здоровья потребителей.

Для этого во внедрении системы ХАССП могут и должны участвовать все сотрудники, причем каждый из них играет свою важную роль. Это принципиальное требование зачастую забывают: система ХАССП — это не только «документация», это «очеловеченная» система. Использующие систему ХАССП люди — это ее «владельцы», именно они обеспечивают ее работоспособность.

Сертификация предприятий общественного питания.

Важно отметить, что сертификация на данный момент не обязательна, но многие организации проходят процедуру сертификации.

Рассмотрим подробнее процедуру сертификации системы менеджмента.

Предприятие направляет в орган по сертификации (далее - ОС) заявку на сертификацию системы менеджмента.

Специалист ОС рассматривает заявку, определяет трудоемкость аудита и готовит договор на сертификацию.

Руководитель органа по сертификации назначает комиссию для проведения сертификации.

Подтверждение соответствия (сертификация) системы менеджмента происходит в несколько этапов.

Первым этапом проходит анализ документации. Анализ документации может быть проведен как с выездом в организацию, так и без него (на территории органа по сертификации с условием предоставления в ОС необходимых документов системы ХАССП.

Второй этап - аудит на месте. Эксперты ОС составляют план аудита и согласовывают с организацией-Заявителем. Эксперты выезжают в организацию для оценки соответствия системы менеджмента организации стандарту. Начинается аудит с предварительного совещания.

В ходе аудита экспертами могут быть выявлены несоответствия или уведомления. Несоответствия классифицируются как малозначительные или значительные. На каждое несоответствие организацией-Заявителем должны быть разработаны корректирующие действия, а также проведен анализ причин возникновения несоответствий.

В ходе аудита экспертами могут быть выявлены несоответствия или уведомления. Несоответствия классифицируются как малозначительные или значительные. На каждое несоответствие организацией-Заявителем должны быть разработаны корректирующие действия, а также проведен анализ причин возникновения несоответствий.

Эксперты ОС оценивают приемлемость корректирующих действий и дают рекомендации для руководителя ОС о выдаче/не выдаче сертификата соответствия.

Окончательное решение о выдаче сертификата соответствия принимает руководитель ОС/заместитель руководителя ОС.

В случае положительного решения сертификат оформляется в установленном порядке на русском (и по запросу, на других языках).

Сертифицированному предприятию дается разрешение на использование знака соответствия системе менеджмента и баннера, размещаемого на интернет порталах.

Порядок сертификации систем менеджмента

При выборе органа по сертификации обратите внимание!

1. Имеет ли орган по сертификации аттестат аккредитации систем менеджмента на соответствие требованиям ГОСТ Р ИСО/МЭК 17021-2012, выданный Федеральной службой по аккредитации (Росаккредитацией).

2. Есть ли у органа по сертификации право проводить сертификацию в зарегистрированной Системе добровольной сертификации. Функции по ведению реестра зарегистрированных систем добровольной сертификации принадлежат Федеральному агентству по техническому регулированию и метрологии (Росстандарт). Орган по сертификации (юридическое лицо) должен быть либо держателем системы добровольной сертификации, либо быть уполномочен для проведения работ по сертификации к какой-либо зарегистрированной системе (факт уполномочивания должен быть подтверждён).

Реестр зарегистрированных Систем сертификации находится на официальном сайте Росстандарта, для поиска интересующей системы необходимо перейти по ссылкеhttp://www.gost.ru/wps/portal/pages/directions/confirmation/voluntaryvalidation

Перед тем, как выбрать орган по сертификации, необходимо проверить, внесён ли он в реестр аккредитованных лиц. Проверить аккредитацию органа по сертификации можно:

- на официальном сайте ГоЦИСС, по адресу http://www.gociss.ru/proverka

- на сайте Росаккредитации в разделе Реестр аккредитованных лиц http://www.fsa.gov.ru/index/staticview/id/297/

3. Наличие опыта и положительной репутации у органа по сертификации

На легитимном сертификате всегда указано юридическое лицо, оформившее и выдавшее сертификат. Безусловно, чем солиднее организация выдавшая сертификат - тем больше доверия к выданному ей сертификату.

Перед тем как заключить договор на сертификацию необходимо поинтересоваться, как долго существует орган по сертификации, есть ли среди заказчиков органа по сертификации крупные или государственные организации.

Если орган по сертификации соответствует всем вышеприведенным параметрам, не сомневайтесь, в таком органе Вы получите легитимный и признаваемый сертификат и в дальнейшем не испортите свою репутацию.

Текст взят из статьи: "Разработка и внедрение систем менеджмента, основанных на принципах ХАССП, на предприятиях общественного питания. Подготовка к сертификации и подтверждение соответствия системы менеджмента требованиям национальных и международных стандартов: порядок сертификации, выдачи сертификатов, практические рекомендации по подготовке к сертификации предприятия общественного питания", размещенной в справочнике "Контроль качества и безопасности пищевой продукции +CD Премиум" Издательства Форум Медиа http://www.forum-media.ru/catalog/detail.php?ID=1029

Автор статьи: Семенченко Т.В. - эксперт по системам менеджмента (ХАССП, ISO 22000, ISO 9001), консультант, преподаватель, зам.руководителя органа по сертификации интегрированных систем менеджмента Учреждения "Государственный центр испытаний, сертификации и стандартизации" (ГоЦИСС) http://www.gociss.ru/

Оформить заявку |

Консультация |

Звонок |

www.gociss.ru

Система ХАССП на предприятии общественного питания — ЦСС МСК

Предприятия общественного питания являются частью пищевой отрасли, что также подразумевает внедрение программы ХАССП. К общепиту относятся рестораны, кафе, пиццерии, закусочные, буфеты и т.п.

В таких заведениях вопрос безопасности продуктов питания весьма актуален, т.к. в одном и том же ресторане проходит вся цепочка технологического процесса – от доставки полуфабрикатов и сырья до приготовления и потребление посетителями приготовленных блюд. Закономерными причинами введения ХАССП как системы пищевой безопасности в таких организациях являются:

- особенности хранения и обращения с продуктами питания;

- эпидемиологическая статистика, указывающая на то, что значительная часть массовых отравлений происходит вследствие употребления блюд, приготовленных в учреждениях общественного питания;

- случаи отравления, как правило, имеют массовый характер.

Нужен ли ХАССП для общепита?

Увы, невнимательное отношение руководства заведений к обеспечению безопасности продуктов питания и соблюдению санитарии приводят к тяжелым последствиям.

Так, по информации западных ученых почти половина случаев отравления связаны с употреблением неправильно приготовленного мяса в организациях общественного питания. В 35 % случаев отравления посетители кафе или закусочной употребляли просроченные мясные блюда. Третье место среди причин отравления занимает банальное несоблюдение правил гигиены сотрудниками заведения.

Начиная с 2014 года, все большее количество заведений общественного питания разрабатывают и внедряют систему HACCP (ХАССП) на своих предприятиях, беспокоясь и за здоровье своих посетителей, и за собственную конкурентоспособность.

С 15 февраля 2015 года введение на пищевых предприятиях России системы ХАССП является обязательным.

Система ХАССП в общественном питании как перспектива развития отрасли

Внедрение системы HACCP не только обеспечивает безопасность продукции и приготовленных блюд, но и способствует благополучному развитию отрасти в целом:

- приготовление блюд становится безопасным процессом, при котором персонал придерживается всех санитарно-гигиенических норм и условий;

- уверенность посетителей в качестве употребляемой пищи обуславливает полное их доверие к данному заведению, что повышает его рейтинг;

- деятельность предприятия не противоречит требованиям законодательства;

- практически исключается выявление возможных нарушений при ревизионных проверках;

- заведение получает ощутимое маркетинговое преимущество в условиях современной конкуренции.

Нюансы системы HACCP в заведениях общественного питания

Введению системы ХАССП предшествует разработка базовых санитарных программ. Их еще называют программами предварительных условий. Такую разработку ведут с учетом российских законодательных санитарно-гигиенических требований, которые могут отличаться от норм других стран.

Такие программы охватывают мероприятия по соблюдению личной гигиены персонала, уборке помещений, проведение процедур по дезинфекции и мойке оборудования, кухонных принадлежностей. Сюда же включается борьба с вредителями и методы ликвидации отходов.

Следующий этап базируется на идентификации и анализе опасностей с выбором методов контроля и управления значимыми критическими контрольными точками.

Прежний опыт подтверждает, что определение ККТ – это еще не самый сложный этап в разработке HACCP, наиболее ответственным и непростым моментом является работа по описанию готовой продукции (блюд), используемого сырья и ингредиентов. Особое внимание должно быть уделено технологическим картам и рецептам (а их число может достигать нескольких сотен!). Не стоит забывать и про описание ингредиентов, которые не входят в состав, однако в технологическом процессе могут контактировать с блюдом, а также на материал и чистоту упаковки.

В таких записях указываются наиболее значимые параметры:

- физические и химические свойства;

- микробиологические составляющие;

- органолептические показатели;

- тип упаковки;

- срок годности и условия хранения;

- тип транспортировки и реализации.

Разработка блок-схемы с учетом контрольных критических точек

На следующем этапе группа ХАССП составляет блок-схему технологии приготовления блюд. Схожие блюда группируются, и для каждой группы ассортимента разрабатывается одна общая блок-схема. Например, группы могут быть такими:

- первые блюда;

- вторые блюда;

- напитки и т.д.

В диаграмму процесса также вносятся сведения о всех подготовительных и дополнительных операций: нарезка, консервация, жарка и пр.

По составленной блок-схеме намного легче определить и дать оценку потенциальным опасностям, которые требуют контроля с применением соответствующих мер управления рисками. Таким образом выявляются критические контрольные точки, т. е. те этапы и моменты технологического процесса, где существует вероятность возникновения рисков.

Классификация ККТ в отрасли общественного питания включает в себя приемку сырья, его хранение, тепловую обработку для обезвреживания микроорганизмов, подачу посетителям горячих блюд. В ресторанах, кафе и пиццериях могут быть определены дополнительные ККТ, например:

- контроль доставки замороженных полуфабрикатов;

- учет свойств фритюрных жиров.

Руководитель заведения общественного питания должен понимать, что на сегодняшний день система ХАССП в данной отрасли является главной моделью управления рисками и безопасностью продукции. Предназначение ХАССП отнюдь не сводится к формальному выявлению ККТ и допустимых пределов в технологическом процессе, а является мощной защитой технологических процессов от химических, микробиологических и физических рисков загрязнения пищевых продуктов.

mskstandart.ru

Рабочие листы плана ХАССП. Образец заполнения

Как вы все знаете, стандарт безопасности пищевого производства ХАССП является обязательным для внедрения на всех профильных предприятиях Российской Федерации.

Сам сертификат стандарта ГОСТ ИСО 22000 у вас может при этом отсутствовать – его оформление является делом сугубо добровольным. Да, конечно, он существенно облегчает поиск новых заказов от крупных клиентов – но речь сегодня не о нем.

Вы можете не оформлять ХАССП, но заполнять рабочие листы плана ХАССП вам придется. Что это за листы такие?

Зачем нужно заполнение рабочих листов ХАССП?

Сам по себе стандарт ХАССП не дает вам инструкции по тому, как сделать вашу продукцию безвредной для потребителя – но снабжает вас принципами, по которым вы сами разработаете для себя такую инструкцию.

И эта инструкция действительно будет эффективной – если подойти к вопросу серьезно.

Создавать план ХАССП под собственное производство каждая компания должна сама. Ведь это производство уникально – хоть в чем-то. Теоретически можно подглядеть схемы заполнения чужих рабочих листов – но это может привести к очень нехорошим последствиям для ваших покупателей и вас самих.

Чтобы избавить вас от опасного соблазна оставить помещенные здесь примеры рабочих листов в неизменном виде, во всех примерах будет показан чисто воображаемый технологический процесс – засолка и копчение котиков для деликатесной шавермы.

Отметим сразу – мы не призываем к жестокому обращению с животными. Мы категорически против жестокого обращения с животными. Особенно с котиками. Мы любим котиков – и расписываем процесс на их примере только потому, что уверены, что вы не будете коптить котиков.

План ХАССП на наглядных примерах

Блок-схема производства

Первый этап составления плана ХАССП – создание блок-схемы производства вашей пищевой продукции. Блок-схема должна быть достаточно подробной.

| Получение котиков от поставщика в ощипанном, разделанном и замороженном виде | Получение соли |

| Хранение замороженных котиков | ↓ |

| Размораживание | |

| Хранение размороженных котиков | |

| Ополаскивание от возможных загрязнений | Подготовка солевого раствора |

| Обработка котиков солевым раствором | |

| Ополаскивание от соли | |

| Копчение котиков | |

| Сушка | |

| Охлаждение | |

| Упаковка котиков | |

| Хранение | |

| Отгрузка в шавермичные | |

Зачем нам нужна эта схема? Чтобы последовательно продумать все возможные угрозы качеству продукта, которые могут появиться на каждом этапе производства.

Рабочий лист анализа опасных факторов

Следующий этап заполнения рабочих листов ХАССП – один из самых ответственных. Отталкиваясь от составленного вами порядка производственных процессов, вы должны вообразить все мыслимые и немыслимые опасности, которые могут поджидать ваш продукт на разных этапах.

Потом – отсечь немыслимые, те, которые невозможны при мало-мальски нормальном протекании производственного процесса.

Останутся те опасности, которые вполне реальны. Возле каждой из них появится «критическая точка контроля» (КТК) – одно из основополагающих понятий в доктрине ХАССП. Против каждой из них вы предложите меры, устраняющие или снижающие до приемлемого уровня риска.

Выглядит сложно? Сейчас будет пример заполнения листа анализа опасных факторов, который расставит все по своим местам.

| 1. Наименование операции | 2. Опасный фактор | 3. Достаточна ли вероятность возникновения? | 4. Обоснование столбца 3 | 5. Меры для снижения риска | 6. Является ли КТК? |

| Получение котиков | Биологический. Патогены | Нет | Котиков будут солить и коптить | — | Нет |

| Биологический. Паразиты | Нет | Котики заморожены | — | ||

| Химический. Крысиный яд в котиках | Нет | Используются только сертифицированные котики | — | ||

| Физический. Инородные тела | Нет | Котики поставляются в упаковке | — | ||

| Получение соли | Биологический. Нет | Нет | — | — | Нет |

| Химический. Опасные примеси | Нет | Сертифицированные поставщики соли | — | ||

| Физический. Инородные тела | Нет | Соль будет использоваться в качестве раствора, фильтрованного от крупных частиц | — | ||

| Хранение замороженных котиков | Биологический. Рост патогенов | Нет | Проводятся санитарные процедуры, ведется постоянный контроль за температурой | — | Нет |

| Химический. Нет | — | — | — | ||

| Физический. Нет | — | — | — | ||

| Размораживание котиков | Биологический. Рост патогенов | Нет | Котики размораживаются в холодной воде | — | Нет |

| Химический. Нет | — | — | — | ||

| Физический. Нет | — | — | — | ||

| Хранение размороженных котиков | Биологический. Рост патогенов | Нет | Котики хранятся в холоде и совсем недолго | — | Нет |

| Химический. Нет | — | — | — | ||

| Физический. Нет | — | — | — | ||

| Ополаскивание от возможных загрязнений | Биологический. Нет | — | — | — | Нет |

| Химический. Нет | — | — | — | ||

| Физический. Нет | — | — | — | ||

| Подготовка солевого раствора | Биологический. Рост патогенов при копчении из-за недостаточно крепкого раствора | Да | Человек может ошибиться при подготовке раствора | Контроль за крепостью раствора | Да |

| Химический. Нет | — | — | — | ||

| Физический. Нет | — | — | — | ||

| Подготовка солевого раствора | Биологический. Рост патогенов при копчении из-за недостаточной обработки раствором | Да | Человек может вынуть партию из раствора слишком рано | Контроль за временем обработки | Да |

| Химический. Нет | — | — | — | ||

| Физический. Нет | — | — | — | ||

| И так далее | |||||

Вот мы и дошли до первых критических контрольных точек на рабочем листе анализа опасных факторов ХАССП. Смысла расширять этот лист дальше нет – суть вы уже поняли. Переходим к следующему этапу.

План ХАССП по работе с критическими контрольными точками

По большому счету, именно этот лист является ключевым в следовании стандарту ХАССП. Как блок-схема производства требуется для максимально полного и точного заполнения листа анализа опасных факторов, так и сам лист анализа опасных факторов подводит нас к созданию плана ХАССП.

Этот документ должен содержать:

- наименования выявленных критических контрольных точек ХАССП;

- опасные факторы, влияющие на продукт на этих точках;

- критические пределы показателей, от которых зависят эти факторы;

- описание мер по мониторингу в четыре графы:

- «ЧТО должно быть измерено»;

- «КАК это измеряется»;

- «КОГДА (как часто) это нужно измерять»;

- «КТО отвечает за измерение».

- корректирующие действия, применяемые в случае несоблюдения критических показателей;

- место, куда должны вноситься записи о проверках;

- меры по проверке соответствия производства плану ХАССП.

Суть вы поняли. Однако содержимое девятой колонки – «записей» – определенно намекает нам с вами, что рабочий план ХАССП – не последняя таблица, которую нам сегодня предстоит разобрать.

| КТК | Опасный фактор | Критические пределы | Мониторинг | Корректирующие действия | Записи и проверка | ||||

| Что | Как | Когда | Кто | ||||||

| Подготовка солевого раствора | Рост патогенов во время копчения и в конечном продукте | Минимальная концентрация раствора согласно технологии производства | Концентрация раствора | Солеизмеритель | Каждый контейнер с готовым раствором | Оператор засолки | Обработать повторно или отложить до оценки | Журнал производства. Ежедневный анализ сделанных записей | |

| Обработка солевым раствором | Рост патогенов во время копчения и в конечном продукте | Минимальное время обработки согласно технологии | Время обработки котиков солевым раствором | Замер времени | Каждая партия котиков | Оператор засолки | Обработать повторно или отложить до оценки | Журнал производства. Ежедневный анализ сделанных записей | |

| И так далее | |||||||||

Одним из серьезных вопросов, касающихся заполнения рабочих листов ХАССП, является вопрос заполнения журнала производства.

Журнал производства по ХАССП

| Засолка | ||||||||||

| Концентрация солевого раствора (%) (минимум) | Время обработки солевым раствором (часы) (минимум) | |||||||||

| Партия | Дата | Рабочие пределы | Критические пределы | Фактический показатель | Рабочие пределы | Критические пределы | Время до | Время после | Фактическое время | Соответствует ли критическим пределам? |

| 001-01 | 01.04.16 | 65 | 63 | 66 | 1:00 | 0:50 | 13:52 | 14:58 | 1:06 | ДА |

| 001-02 | 01.04.16 | 65 | 63 | 64 | 1:00 | 0:50 | 15:12 | 16:07 | 0:55 | ДА |

| Отклонения: НЕТ | Корректирующие действия: НЕТ | ФИО оператора: Пупкин Василий ИвановичДата: 1.04.2016 | ||||||||

Вот такие листы заполняются на каждой КТК, складываясь в итоге во всеобъемлющий журнал производства, который гарантирует, что все запланированные работы по минимизации рисков пищевой продукции выполнены.

Часто ли меняются правила заполнения рабочих листов ХАССП?

Сам стандарт HACCP меняется довольно медленно – с чувством, с толком, с расстановкой. Но вот что касается локальной версии ГОСТ ИСО 22000…

Думаю, что все помнят недавнюю историю с отменой зимнего времени. «Сначала отменим, потом вернем, а потом снова отменим – пусть помнят, где живут». Правила «семь раз отмерь – один раз отрежь» и «работает – не трогай» в России не исполняются. Так что детали заполнения рабочих листов ХАССП меняются и будут меняться.

Но, к счастью, скорее всего это будут именно детали. А основные принципы заполнения рабочих листов ХАССП вы уже поняли.

.

Поделитесь с друзьями!

iso.dicaster.ru

План разработки ХАССП | ХАССП ликбез

План разработки ХАССП

Данная статья полезна для понимания последовательности разработки ХАССП. Описанный ниже опыт, ориентирован на предприятия общественного питания (кафе, бары, рестораны и т.д.). Т.к существуют различия в требованиях к общепиту и промышленным предприятиям производящим пищевую продукцию.

В интернете встречается довольно много разных вариантов и названий для описания последовательности разработки ХАССП.

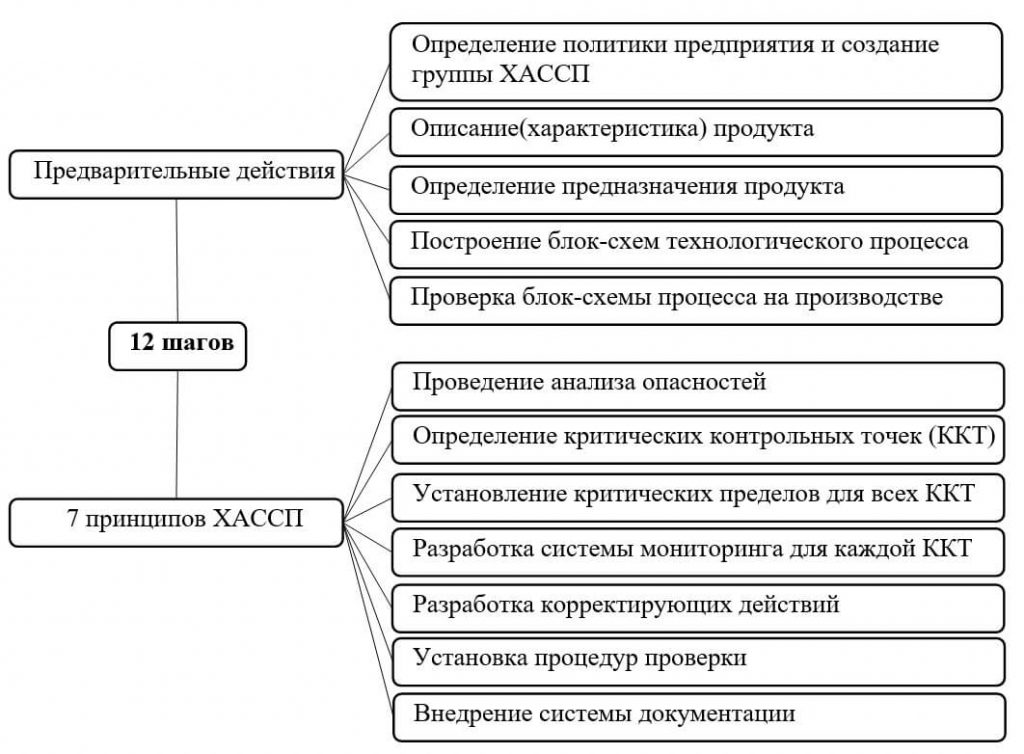

Самый распространённая последовательность – 12 шагов внедрения ХАССП. Проясним что это такое.

12 шагов внедрения, состоят из 5-ти предварительных действий, и реализации 7 принципов ХАССП (схема 1).

Сразу скажу, не стоит на них ориентироваться, т.к. это является всего лишь грубо упрощенным перечнем действий. И при выполнении этих 12 шагов, станет понятно, что на его основе полноценной разработки ХАССП не получится.

Если сомневаетесь, ознакомьтесь с ГОСТ Р 51705.1-2001. Например, в 12 шагах не раскрываются такие разделы, как описания производства, его коммуникаций, производственных помещений, оборудования, потоков сырья, описания сырья, борьбы с вредителями, работы с отходами и других важных составляющих разработки процедур ХАССП.Сразу скажу, не стоит на них ориентироваться, т.к. это является всего лишь грубо упрощенным перечнем действий. И при выполнении этих 12 шагов, станет понятно, что на его основе полноценной разработки ХАССП не получится.

Поэтому, следует понимать, что эти 12 шагов, никуда не приведут. Это просто раскрученный термин. О реальной последовательности поговорим ниже.

Последовательность разработки ХАССП

До начала разработки

Предварительно, определитесь с ГОСТом, на который будете ориентироваться. Конкретно мы, работаем с ГОСТ Р 51705.1-2001. Он подробно и понятно описывает все требования, достаточные для предприятий общественного питания. В качестве дополнения можно прочесть ГОСТ Р ИСО 22000-2007 или ГОСТ Р ИСО 22000-2005, но помните, они ориентированы на промышленные пищевые производства, где требуется разработка Системы менеджмента безопасности пищевой продукции (СМБПП). Для общепита достаточно внедрения процедур ХАССП.

Подробнее в статье Процедуры ХАССП или Система менеджмента?

1. Прежде чем приступать к разработке процедур ХАССП, необходимо определиться, что на предприятии уже есть и работает. Какие документы, инструкции, журналы, графики ведутся на производстве. Прежде всего, это программа производственного контроля согласно СП 1.1.1058-01. Разработанная ХАССП, не освобождает от необходимости соблюдать ранее действовавшие санитарные правила и требования. Подробнее в статье Программа производственного контроля и ХАССП.

2. Необходимо оценить соответствует ли Ваше производство, действующим санитарным правилам для общественного питания. В первую очередь СП 2.3.6.1079-01. 2.3.6.

В нем прописаны:

- Требования к размещению предприятий общественного питания

- Требования к водоснабжению и канализации

- Требования к условиям работы в производственных помещениях

- Требования к устройству и содержанию помещений

- Требования к оборудованию, инвентарю, посуде и таре

- Требования к транспортировке, приему и хранению сырья, пищевых продуктов

- Требования к обработке сырья и производству продукции

- Требования к раздаче блюд и отпуску полуфабрикатов и кулинарных изделий

- Санитарные требования к выработке кондитерских изделий с кремом

- Санитарные требования к производству мягкого мороженого

- Мероприятия по борьбе с насекомыми и грызунами

- Санитарные требования к личной гигиене персонала организации

- Организация производственного контроля

- Требования к соблюдению санитарных правил

Оценив производство по всем этим критериям, Вы сможете исправить многие отклонения, которые уже не нужно будет учитывать при разработке ХАССП.

Чек-лист аудита производства по действующим санитарным правилам и ГОСТам.

Во время разработки ХАССП

3. Оформите документы, регламентирующие деятельность предприятия в области безопасности пищевой продукции, и утвердите ответственных лиц.

— Политика в области обеспечения безопасности пищевой продукции

— Приказ о создании группы ХАССП

4. Опишите производство: помещения, коммуникации, сырье (реестр), готовую продукцию (реестр), оборудование, потоки сырья, готовой продукции, отходов, размещение приманок и ловушек для грызунов, технологические процессы приготовления блюд (блок-схемы, ТК, ТТК).

5. Разработайте планово-предупредительные мероприятия Согласно СП 2.3.6.1079-01. 2.3.6. и СП 1.1.1058-01.

6. Определите перечень возможных опасных факторов производства.

7. Проведите анализ рисков, выявите критические контрольные точки (ККТ) производства.

8. Разработайте план ХАССП (рабочие листы) для каждой ККТ.

— Установите критические пределы для каждой ККТ;

— Разработайте систему мониторинга для каждой ККТ;

— Разработайте корректирующие действия.

9. Разработайте процедуры устранения несоответствий.

10. Разработайте процедуры управления документацией.

11. Разработайте процедуры внутренних проверок и аудитов ХАССП.

После разработки ХАССП

12. На основе разработанной документации составьте программу для обучения персонал и график обучения.

13. Проведите обучения персонала.

14. Проведите проверку внедренного ХАССП, выполнение персонала всех требований и инструкций, при необходимости внесите коррективы в документацию.

В дальнейшем, для контроля персонала, стоит проводить промежуточное обучение и тестирование на знание санитарных норм и правил, установленных на производстве.

Узнайте, как разработать ХАССП самостоятельно, сэкономив на обучении и аудите производства до 50 000 руб. с помощью нашего авторского пошагового видеокурса. Курс для Вас, если Вы директор или владелец ресторана, кафе, столовой, шеф-повар, заведующий производством, технолог или санитарный врач!

Вконтакте

Одноклассники

Google+

haccp-likbez.ru

ХАССП (HACCP) технологические блок-схемы системы

На сегодняшний день ХАССП - наиболее эффективная, признанная во всем цивилизованном мире модель обеспечения безопасности на всех стадиях производства пищевых продуктов, начиная от сбора урожая до конечного потребления.

Технологическая блок-схема по системе ХАССП - это подробно составленная диаграмма, которая четко и доступно воссоздает видение каждого этапа технологического процесса пищевого производства. Обсуждение и решение проблемных вопросов в рабочей группе специалистов ХАССП дает максимально качественный результат, если все этапы процесса, от исходного сырья до погрузки готового пищевого продукта, будут компактно отображены на составленной диаграмме.

Семь основных принципов в системе разработки технологических блок-схем ХАССП помогают своевременно обнаружить отклонения, обеспечить четкий контроль должного качества на всех этапах получения пищевого продукта и предпринять соответствующие меры, чтобы потенциально опасный продукт не доходил до потребителя.

Блок-схемы технологии производства по системе ХАССП помогают на практике осуществлять:

- Анализ рисков. Важно производить анализ пищевого производства с целью сокращения возможных рисков по безопасности выпускаемой продукции. Сюда входит тщательное изучение всех условий производства - от получения сырья до сохранности готовой продукции на складе. Необходимо составить перечень всех операций производства, которые подвержены риску.

- Критические точки контроля производства - ККТ. Определение этих точек помогает выяснить причины потенциального проникновения инфекции, и определять пути ликвидации такого риска. Важно определить критические стадии в технологии процесса, которые могут повлиять на нарушение безопасности пищевого продукта для потребителя. Например: фаза приготовления, охлаждения или фасовки продукции.

- Критические пределы каждой ККТ. Необходимо зафиксировать дислокацию критических моментов в технологии процесса, установить пределы колебания рабочих параметров технологического процесса каждой точки ККТ.

- Система технологического мониторинга ККТ. Создание системного контроля мониторинга по учету данных технологических параметров в каждой ККТ процесса. Установить надлежащий контроль за соблюдением допустимых пределов колебания значений.

- Корректирующие действия. Важно разработать комплекс мероприятий для необходимой коррекции процесса, если данные в какой-либо ККТ превысят допустимые пределы. Следует разработать список контрольных мероприятий по предупреждению возможных рисков. Готовность сотрудников своевременно отреагировать на нарушение норматива позволит сохранить должное качество пищевого продукта.

- Процедура ведения записи. Введение системы обязательных записей и сохранности всей документации по технологии производства, всем методикам и действиям в рамках выполнения системы ХАССП для каждого пищевого продукта помогает четко вести четкий контроль за всеми этапами получения пищевой продукции.

- Процедуры проверки работы систем ХАССП. Разработка необходимых блок-схем по выпуску определенного пищевого продукта - лишь начальный этап в практическом освоении системы. Чрезвычайно важно реальное освоение ее методов сотрудниками производства. С этой целью и проводится регулярная верификация рабочего процесса на его соответствие своему назначению по системе ХАССП.

Внедрение ХАССП на предприятии по производству продуктов общественного питания надежно свидетельствует потребителю о том, что изготовитель стабильно выпускает на рынок безопасную продукцию.

cs-garant.ru

ХАССП на пищевом предприятии - что это такое и обязательно ли? Требования ХАССП на пищевых предприятиях. Внедрение принципов ХАССП на пищевом предприятии

Предприятия общепита выступают как неотъемлемый компонент пищевой отрасли, что, кроме прочего, предполагает внедрение системы ХАССП. К таким организациям относят буфеты, кафе, пиццерии, рестораны, закусочные и так далее. Рассмотрим в статье особенности применения программы ХАССП на пищевом предприятии: что это такое и зачем это нужно.

Общие сведения

Не все знают, зачем нужна программа ХАССП на пищевом предприятии. Что это такое? Начать следует с вопроса безопасности продуктов питания. Эта проблема в настоящее время достаточно актуальна в отрасли. Дело в том, что, например, в ресторане проходит вся цепь технологического процесса. Начинается он доставкой полуфабрикатов и завершается приготовлением и потреблением клиентами. Для обеспечения безопасности продуктов и вводится система ХАССП на пищевых предприятиях.

Актуальность вопроса

Закономерными предпосылками, определяющими необходимость применения программы ХАССП на предприятии пищевой промышленности, выступают:

- Специфика хранения и использования продуктов.

- Результаты эпидемиологической статистики, которые свидетельствуют о том, что большая часть отравлений является следствием употребления блюд приготовленных на предприятиях общепита.

- Массовость случаев потребления некачественных продуктов.

Статистика

В связи с приведенными выше причинами, не должно возникать вопросов нужно ли внедрение принципов ХАССП на пищевом предприятии. Невнимательность руководителей заведений к решению задач по обеспечению надлежащего качества продуктов и соблюдению санитарных норм приводит к тяжелым последствиям. Согласно статистике, более половины зарегистрированных случаев отравления стали результатом употребления неправильно приготовленных мясных блюд. В 35% случаях продукты были просрочены. Среди основных причин отравлений находится несоблюдение правил гигиены самими сотрудниками заведений. Становится более чем очевидной необходимость применять требования ХАССП на пищевом предприятии.

Специфика программы

С 2014 года все больше заведений стали разрабатывать и применять мероприятия, направленные на обеспечение безопасности продукции. Данная работа проводилась на добровольной основе. В настоящее время многие руководители заведений интересуются, должны ли они применять программу ХАССП на пищевом предприятии, обязательно ли ее вводить?

Перспективы расширения отрасли

С 15 февраля 2015 года программа ХАССП обязательна на всех пищевых предприятиях. Выполнение мероприятий по обеспечению безопасности продуктов в заведениях является проявлением беспокойства и заботы о здоровье посетителей, способствует сохранению конкурентоспособности. Однако это далеко не полный перечень преимуществ программы ХАССП на пищевом предприятии. Что это такое для отрасли в целом? При использовании мероприятий в рамках рассматриваемой программы достигаются следующие цели:

- Приготовление блюд в заведениях становится безопасным процессом, в ходе которого сотрудники соблюдают все санитарно-гигиенические условия и нормы.

- Работа предприятия согласуется с требованиями законодательства.

- Повышается уверенность посетителей в качестве потребляемых ими продуктов и блюд. Это, в свою очередь, обуславливает полное доверие клиентов к заведениям, что повышает их рейтинг.

- Возможность выявления нарушений в ходе ревизионных проверок практически сводится к нулю.

- Заведение приобретает существенное маркетинговое преимущество в существующих конкурентных условиях.

Принципы ХАССП на пищевых предприятиях

Перед введением программы осуществляется разработка базовых санитарных мероприятий. Они также именуются как программы предварительных условий. Их разработка проводится в соответствии с действующими в России законодательными нормами, которые могут иметь отличия от стандартов, предусмотренных в других странах. Перед тем как узнать функционирование ХАССП на пищевом предприятии (что это такое и как это работает на практике), проводится анализ опасностей с отбором контрольных и управленческих методов для значимых критических контрольных точек. Как показывает практика, данный этап еще не самый ответственный в ходе введения программы. Наиболее непростым и ответственным считается работа, связанная с описанием готовых блюд, сырья, использованного в них, ингредиентов. С особым вниманием следует отнестись к рецептам и технологическим картам. Не стоит забывать и о тех ингредиентах, которые не включены в состав, но в ходе технологического процесса могут контактировать с приготавливаемым блюдом. Следует помнить и о материале и чистоте упаковки.

Внедрение системы ХАССП на пищевом предприятии: образец плана

В указанных выше описаниях следует использовать наиболее существенные критерии:

- Химические и физические характеристики.

- Микробиологические элементы.

- Органолептические показатели.

- Вид упаковки.

- Условия хранения и сроки годности.

- Способ транспортировки и реализации.

Следующий этап внедрения сопровождается составлением блок-схемы технологии приготовления. Проводится группировка схожих блюд. Для каждой категории из ассортимента осуществляется разработка одной общей блок-схемы. К примеру, могут быть такие группы:

- Первые блюда.

- Салаты.

- Вторые блюда.

- Десерты.

- Напитки и так далее.

В диаграмму вносят также данные обо всех дополнительных/подготовительных операциях. Например: жарка, нарезка, консервация и пр. Следует отметить, что блок-схема может разрабатываться не только относительно выделенной группы. Такую систему в некоторых случаях целесообразно применить и к отдельным блюдам. Особенно актуально это будет для тех заведений, которые специализируются на "монокухне". Например, это пиццерии, суши-бары и пр.

Зачем нужна блок-схема?

По ней достаточно просто определить и оценить вероятные опасности, которые требуют соответствующего контроля с использованием предусмотренных мер управления. Блок-схема позволяет выявить критические точки (ККТ) - те моменты и этапы производства, в которых могут возникнуть риски. Классификация ККТ предполагает прием сырья, хранение, последующую тепловую обработку для уничтожения вредных микроорганизмов, подачу клиентам приготовленных горячих блюд. В пиццериях, ресторанах, кафе дополнительно в качестве таких критических точек могут выступать:

- Учет характеристик фритюрных жиров.

- Контроль поставки замороженных полуфабрикатов.

Важный момент

Утверждая положение о группе ХАССП на пищевом предприятии, руководитель должен понимать, что в настоящее время эта программа выступает в качестве основной модели управления вероятными рисками и обеспечивает контроль над безопасностью продукции. Назначение ее не сводится только лишь к формальному установлению критических точек и допустимых пределов технологического процесса. Система ХАССП выступает в качестве мощной защиты операций от физических, микробиологических, химических загрязнений продуктов.

Практические моменты

Руководителю предприятия в первую очередь следует определиться с тем, какой именно продукт он будет вводить:

- Простые принципы ХАССП. Им соответствует ГОСТ Р 51705.1:2001.

- Полноценную систему. Она вводится по стандарту ISO 22000:2005, что соответствует ГОСТ Р ИСО 22000:2007 либо FSSC 22000 (комплекс норм ISO 22000:2005 и спецификации ISO/TS 22002-2:2013).

Как выше было сказано в первую очередь осуществляется разработка базовых санитарных требований. Они должны охватывать все необходимые мероприятия, касающиеся соблюдения правил гигиены персоналом, уборки помещений и оборудования, мойке и дезинфекции инструментария и систем (в том числе и вентиляционной), кухонной утвари и инвентаря, борьбы с вредителями, хранения ингредиентов и сырья, утилизации отходов и так далее.

Заключение

После проведения подготовительных этапов начинается непосредственная разработка листов ХАССП. В ходе этой стадии устанавливаются процедуры по мониторингу, верификации, определяются корректирующие мероприятия при превышении пределов по критическим точкам. Кроме этого, назначаются ответственные лица (группа ХАССП). Как видно, для введения программы в деятельность заведения необходимо проделать достаточно кропотливую и непростую работу. Она предполагает наличие определенных знаний и навыков.

fb.ru

шаг за шагом, Проблемы и рекомендации на Restoranoff.ru

Татьяна ПОГРЕБНАЯ, генеральный директор «Международного агентства сертификации» (представительство System of International Certification в России), предлагает пошаговую программу внедрения системы ХАССП на предприятии общественного питания.Условия, гарантирующие стабильный выпуск безопасной продукции

ВЫСТРОИТЬ ФУНДАМЕНТ

Перед введением программы осуществляется разработка базовых санитарных мероприятий. Они должны охватывать все необходимые мероприятия, касающиеся соблюдения правил гигиены персоналом, уборки помещений и оборудования, мойки и дезинфекции инструментария и систем (в том числе и вентиляционной), кухонной утвари и инвентаря, борьбы с вредителями, хранения ингредиентов и сырья, утилизации отходов и так далее.

Их разработка проводится в соответствии с действующими в России законодательными нормами, которые могут иметь отличия от стандартов, предусмотренных в других странах.

Система качества ХАССПВЫДЕЛИТЬ ДЕТАЛИ

Наиболее непростым и ответственным этапом считается работа, связанная с описанием готовых блюд, сырья, использованного в них, ингредиентов. С особым вниманием следует отнестись к рецептам и технологическим картам. Не стоит забывать и о тех ингредиентах, которые не включены в состав, но в ходе технологического процесса могут контактировать с приготавливаемым блюдом. Следует помнить и о материале и чистоте упаковки.

В описаниях следует использовать наиболее существенные критерии:

- химические и физические характеристики

- микробиологические элементы

- органолептические показатели

- вид упаковки

- условия хранения и сроки годности

- способ транспортировки и реализации.

ОПИСАТЬ ПРОЦЕССЫ

Следующий этап — составление блок-схемы технологии приготовления. Проводится группировка схожих блюд. Для каждой категории из ассортимента осуществляется разработка одной общей блоксхемы.

К примеру, могут быть такие группы:

- первые блюда

- салаты

- вторые блюда

- десерты

- напитки и так далее

В схему вносят данные обо всех дополнительных/ подготовительных операциях: жарка, нарезка, консервация и пр. Следует отметить, что блок-схема может разрабатываться не только относительно выделенной группы. Такую систему в некоторых случаях целесообразно применить и к отдельным блюдам. Особенно актуально это будет для моноконцептуальных заведений: пиццерий, суши-баров и пр. Зачем нужна блок-схема? По ней достаточно просто определить и оценить вероятные опасности, которые требуют соответствующего контроля с использованием предусмотренных мер управления.

Блок-схема позволяет выявить критические контрольные точки (ККТ) — те моменты и этапы производства, в которых могут возникнуть риски. Классификация ККТ предполагает прием сырья, хранение, последующую тепловую обработку для уничтожения вредных микроорганизмов, подачу клиентам приготовленных горячих блюд. В ресторанах и кафе в качестве таких критических точек могут дополнительно выступать: учет характеристик фритюрных жиров, контроль поставки замороженных полуфабрикатов.

ПРОАНАЛИЗИРОВАТЬ РИСКИ

Следующий этап предполагает проведение анализа опасностей с отбором контрольных и управленческих методов для значимых критических контрольных точек. После проведения подготовительных этапов начинается непосредственная разработка листов ХАССП. В ходе этой стадии устанавливаются процедуры по мониторингу, верификации, определяются корректирующие мероприятия при превышении пределов по критическим точкам. Кроме этого, назначаются ответственные лица (группа ХАССП).

ОТВЕТСТВЕННЫЙ МЕНЕДЖМЕНТ

Утверждая положение о группе ХАССП на пищевом предприятии, руководитель должен понимать, что в настоящее время эта программа выступает в качестве основной модели управления вероятными рисками и обеспечивает контроль над безопасностью продукции. Работа ответственных сотрудников не сводится только к формальному установлению критических точек и допустимых пределов технологического процесса. Система ХАССП выступает в качестве мощной защиты операций от физических, микробиологических, химических загрязнений продуктов. Руководителю предприятия в первую очередь следует определиться с тем, какой именно продукт он будет вводить:

- Простые принципы ХАССП, которым соответствует ГОСТ Р51705.1:2001.

- Полноценная система, внедряемая по стандарту ISO 22000:2005, что соответствует ГОСТ Р ИСО 22000:2007.

Для введения программы придется проделать достаточно непростую, кропотливую работу. Она предполагает наличие определенных знаний и навыков. Как правило, это специалисты с большим опытом работы и специальным образованием — сотрудники консалтинговых организаций (консультанты).

HACCP — система минимизации рисковДЛЯ БОЛЬШИХ И МАЛЕНЬКИХ

Конечно, есть различия ХАССП на крупных, средних и малых предприятиях общественного питания. Очень многое зависит от производственных мощностей, от профиля заведения и специфики выпускаемой продукции. Тем не менее есть общий список обязательных документов, которые должны быть у всех компаний и предпринимателей, работающих с пищевыми продуктами.

ЗАКОНОДАТЕЛЬНАЯ ОСНОВА ДЛЯ ХАССП:

- СП 2.3.6.1066-01 «Санитарно-эпидемиологические требования к организациям торговли и обороту в них продовольственного сырья и пищевых продуктов»

- СП 2.3.6.1079-01 «Санитарно-эпидемиологические требования к организациям общественного питания, изготовлению и оборотоспособности в них производственного сырья и пищевых продуктов»

- СП 1.1.1058-01 «Организация и проведение производственного контроля за соблюдением санитарных правил и выполнением санитарно-противоэпидемических (профилактических) мероприятий»

- СП 1.1.2193-07 Изменение и дополнение №1 к СП 1.1.1058-01

- СанПиН 2.2.0.555-96 «Гигиенические требования к условиям труда женщин»

- СанПиН 2.3.2.1078-01 «Гигиенические требования безопасности и пищевой ценности пищевых продуктов», дополнения и изменения №2-12 к СанПиНу 2.3.2.1078-01

- СанПиН 2.3.2.1324-03 «Гигиенические требования к срокам годности и условиям хранения пищевых продуктов»

- СП 3.1./3.2.1379-03 «Общие требования по профилактике инфекционных и паразитарных болезней»

- СП 3.1.1.117-02 «Профилактика острых кишечных инфекций»

- СП 3.1.2.1108-02 «Профилактика дифтерии»

- СП 3.1.1295-03 «Профилактика туберкулеза»

- СП 3.1.2.1176-02 «Профилактика кори, краснухи, эпидемического паротита»

- СанПиН 3.5.1376-03 «Санитарно-эпидемиологические требования к организации и проведению дезинсекционных мероприятий против синантропных членистоногих»

- СП 3.5.1129-02 «Санитарно-эпидемиологические требования к проведению дератизации»

- СанПиН 2.1.4.1074-01 «Питьевая вода. Гигиенические требования к качеству воды централизованных систем питьевого водоснабжения. Контроль качества»

- СанПиН 2.2.1/2.1.1.1278-03 «Гигиенические требования к естественному, искусственному и совмещенному освещению жилых и общественных зданий»

- СП 2.2.4/2.18.562-96 «Шум на рабочих местах, в помещениях жилых и общественных зданий на территории жилых застроек»

- СанПиН 2.2.4.548-96 «Гигиенические требования к микроклимату производственных помещений»

- СанПиН 42-128-4690-88 «Санитарные правила содержания территорий населенных мест»

- СанПиН 2.2.1/2.1.1.1200-03 «Санитарно-защитные зоны и санитарная классификация предприятий, сооружений и иных объектов»

- Технический регламент Таможенного Союза 021/2011 «О безопасности пищевых продуктов»

- Технический регламент ТС «Пищевая продукция в части ее маркировки» (ТС ТР ТС 022/2011)

- Технический регламент ТС 005/2011 «О безопасности упаковки»

- Технический регламент ТС 007/2011 «О безопасности продукции, предназначенной для детей и подростков»

- Технический регламент ТС 023/2011 «Технический регламент на соковую продукцию из фруктов и овощей»

- Технический регламент ТС 024/2011 «Технический регламент на масложировую продукцию»

- Технический регламент ТС 027/2012 «О безопасности отдельных видов специализированной пищевой продукции, в том числе диетического лечебного и диетического профилактического питания»

- Технический регламент ТС 033/2013 «О безопасности молока и молочной продукции»

- Технический регламент ТС 034/2013 «О безопасности мяса и мясной продукции»

- Технический регламент «Требования к безопасности рыбы и рыбной продукции» (утв. постановлением Правительства Республики Казахстан от 19 мая 2009 г. №743

- Технический регламент «Требования к безопасности питьевой воды, расфасованной в емкости» (утв. постановлением Правительства Республики Казахстан от 09 июня 2008 г. №551)

- Технический регламент «Требования к безопасности плодов, овощей, корнеплодов и продуктов из переработки» (утв. постановлением Правительства Республики Казахстан от 06 июня 2008 г. №541)

- Технический регламент «Требования к безопасности хлеба и хлебобулочных, кондитерских изделий»

- Приказ Минздравсоцразвития РФ от 12.04.2011 №302Н «Об утверждении перечней вредных и (или) опасных производственных факторов и работ, при выполнении которых проводятся обязательные предварительные и периодические медицинские осмотры (обследования), и порядка проведения обязательных предварительных и периодических медицинских осмотров (обследования) работников, занятых на тяжелых работах и на работах с вредными и (или) опасными условиями труда»

- Федеральный закон РФ от 02.01.2000 г. №29-ФЗ «О качестве и безопасности пищевых продуктов»

- Федеральный закон РФ от 30.03 1999 г.№52-ФЗ «О санитарно-эпидемиологическом благополучии населения»

- Федеральный закон РФ от 07.02.1992 г. №2300-1 «О защите прав потребителей»

- МУК 2.3.3.97-00 «Порядок санитарно-эпидемиологической экспертизы технических документов на пищевые продукты»

- Постановление Минтруда России №12 от 14.03.97 Р 2.2.2006-05 «О проведении аттестации рабочих мест по условиям труда»

- Р 2.2.755-99 «Гигиенические критерии оценки и классификация условий труда по показателям вредности и опасности факторов производственной среды, тяжести и напряженности трудового процесса»

ОБЯЗАТЕЛЬНЫЕ ДОКУМЕНТЫ ДЛЯ ПРЕДПРИЯТИЯ ОБЩЕСТВЕННОГО ПИТАНИЯ:

- Нормативно-техническая документация, используемая для производства продукции (ГОСТ, ТИ, ТУ)

- Санитарно-эпидемиологическое заключение на выпускаемую продукцию

- Руководство по качеству и безопасности. Инструкции и стандарты предприятия

- Сертификаты ИСО, ХАССП и др.

- Договор на проведение работ по дезинфекции, дезинсекции, дератизации

- Договор с органами государственного надзора по контролю воды

- Договор на обслуживание вентиляции

- Договор о вывозе мусора с территории предприятия

- Договор по утилизации отходов производства

- Договор на проведение санитарной обработки автотранспорта

- Журналы контроля температуры автотранспортных средств, регистрации дезинфекции кузова автотранспорта

- Договор на проведение метрологического контроля. График поверки контрольно-измерительного оборудования. Свидетельства о поверке измерительных приборов (термометры, весы)

- Программа производственного контроля (ППК), утвержденная руководством и/или органами Санэпиднадзора

- Журнал контроля заболеваний работников предприятия (медицинский журнал)

- Медицинские книжки сотрудников, договор на медицинское обследование сотрудников

- План чистки и дезинфекции производственных цехов с указанием периодичности обработки производственных конструкций (в том числе светильников, остекленных световых проемов)

- График и организация санитарных дней, генеральная уборка помещений

- Перечень используемых дезинфицирующих и моющих средств (инструкции по применению, документация: санэпидзаключения, свидетельство о госрегистрации, сертификаты соответствия)

- Журнал приготовления дезсредств, контроля качества дезинфекции, инструкции. Журнал контроля по используемым процентным концентрациям

- Журналы учета работы стерилизаторов, бактерицидных ламп и др. спецоборудования

- Протоколы испытаний (за период — не менее полугода) по воде, сырью и вспомогательным материалам, готовой продукции, смывы с оборудования, тары, рук, спецодежды, контроль воздуха

- График контроля санитарно-гигиенического состояния производства (смывы)

- Процедура отбора образцов по испытаниям и обращения с ними, акты отбора образцов

- Журналы контроля температуры холодильного оборудования

- Журналы входного контроля сырья, вспомогательных материалов, тары

- Документация на получаемое сырье, тару и вспомогательные материалы (ветеринарные свидетельства, сертификаты соответствия, удостоверения качества, спецификации и др.)

- График планово-предупредительного ремонта оборудования (ППР), записи о произведенном ремонте производственного оборудования

- Договор по проведению ремонтных работ технического оборудования

- Процедуры по надлежащей лабораторной практике (журнал учета проводимых испытаний)

- Реестр удостоверений о качестве

- Наличие программ по видам постоянного обучения сотрудников (журналы регистрации)

- Правила личной и профессиональной гигиены, график проведения медицинских осмотров с указанием ответственных лиц

- Программа работы со стеклянными предметами и пластиком — при использовании в производстве вспомогательного оборудования из стекла и хрупкого пластика

- Программа работы с деревянными предметами и оборудованием — при их использовании в производстве

- Наличие процедур по кризисным ситуациям (оперативное выявление и устранение выявленных недостатков и нарушений)

- Процедуры оперативного реагирования в случае непредвиденной аварийной остановки оборудования

- Рабочие инструкции для каждого рабочего места.

Опубликовано:14/02/2018

restoranoff.ru

Смотрите также

- Блюда германии вторые первые рецепты фото

- Кому первому подают блюдо за столом

- Первые блюда рецепты с фото кавказские

- Калькуляция первых блюд на 1 порцию

- Температура подачи первых блюд и вторых

- Первые блюда диетические рецепты с фото

- Что приготовить на обед первые блюда

- Рецепты от бабушки эммы первые блюда

- Как приготовить солянку как первое блюдо

- Технология приготовления первых блюд 6 класс

- Заправки для первых блюд на зиму